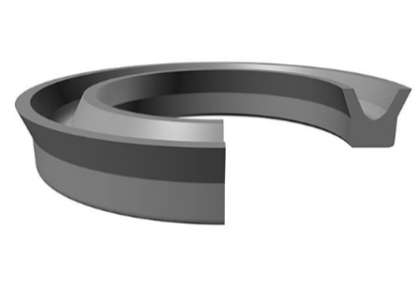

在液壓與氣動系統中,密封件的性能直接決定著系統的可靠性、效率與壽命。傳統密封設計往往針對活塞(孔用)或活塞桿(軸用)的單一密封場景,這意味著工程師需要針對不同安裝位置選擇、儲備和管理兩種不同的密封件。圖片中展示的孔軸兩用Y型圈,正是為終結這種復雜性而生的創新設計。它憑借其獨特的一體化結構,實現了單一部件適應兩種密封工況,成為現代緊湊化、高可靠性與易維護性設備設計的理想選擇。

1.1 結構精髓:不對稱的“Y”型智慧

孔軸兩用Y型圈的核心在于其精心設計的截面。與對稱的U型圈不同,其主、副密封唇長度和角度通常存在差異化設計。這種看似微妙的不對稱性,是其實現孔軸兩用的物理基礎。長而柔韌的主密封唇負責在壓力下提供主要密封力,而短而支撐性更強的副唇則在低壓或真空狀態下提供輔助密封,并在動態行程中刮除多余介質。

1.2 自密封與自適應原理

與普通O型圈依賴預壓縮變形不同,Y型圈采用壓力激活式自密封機制。當系統壓力(P)作用時,介質壓力迫使主密封唇根部向外(孔用)或向內(軸用)擴張,精確貼合密封溝槽壁或活塞桿表面,形成動態密封。壓力越高,貼合力越強,實現優異的零泄漏或微泄漏密封。當壓力降低時,Y型圈自身的彈性使其恢復原狀,避免產生過大摩擦與磨損。

1.3 動態潤滑與刮擦功能

Y型圈唇口邊緣通常設計有極小的圓角或導角。在軸用模式下,這能形成并維持極薄的潤滑油膜,顯著降低啟動和運行摩擦力。在孔用模式下,同樣有助于潤滑。而其副唇的巧妙角度,可有效刮回活塞桿上附著的污染物或多余油液,兼具防塵與刮油雙重功能。

2.1 通用互換,簡化庫存與維護

這是其最顯著的優勢。一個零件,兩種用途,極大簡化了設計選型、備件管理和現場維護流程,減少因型號錯誤導致的停機風險,顯著降低綜合采購與管理成本。

2.2 寬壓寬速,性能卓越

憑借其壓力自緊密封原理,孔軸兩用Y型圈能在從真空到中高壓(通常可達40MPa甚至更高)? 的寬廣壓力范圍內保持穩定密封。其低摩擦、抗擠出設計也使其適用于較寬的速度范圍,動態響應靈敏。

2.3 低摩擦與長壽命

獨特的唇口設計和優質材料(如聚氨酯PU、氫化丁腈橡膠HNBR等)的選用,確保了其低啟動力矩和穩定的運行摩擦系數,減少系統能耗和發熱。良好的耐磨性與抗擠出性,配合其刮擦功能帶來的自清潔效果,共同確保了更長的工作壽命。

2.4 安裝簡便,可靠性高

一體式結構消除了多件組合密封可能出現的安裝錯位問題。其溝槽設計通常為標準矩形槽,安裝簡便,對溝槽加工的寬容度相對較高,降低了因安裝不當導致早期失效的風險。

3.1 關鍵材料選擇

材質決定性能邊界。常見選擇包括:

聚氨酯(PU, 如AU/EU):耐磨、抗擠出性能極佳,承載能力強,是高壓、重載工況下的首選,廣泛應用于工程機械液壓缸。

丁腈橡膠(NBR):成本效益高,耐油性好,適用于通用液壓油和中等壓力下的廣泛工業應用。

氫化丁腈橡膠(HNBR):在NBR基礎上大幅提升了耐熱、耐油和耐化學介質性能,適用于更苛刻的環境。

氟橡膠(FKM):卓越的耐高溫和耐化學腐蝕性,用于高溫燃油、特種液壓油及腐蝕性介質環境。

3.2 典型應用領域

行走機械液壓系統:挖掘機、裝載機的鏟斗、動臂油缸,要求高耐壓、耐沖擊和長壽命。

工業自動化設備:注塑機、機床的夾緊、頂出油缸,強調高響應、低摩擦和緊湊設計。

通用氣動系統:氣缸的活塞與活塞桿密封,要求低摩擦、快速響應和長壽命。

輔助功能單元:如農業機械、物料搬運設備等的中低壓系統,看重其通用性與可靠性。

4.1 正確選型要點

工況分析:明確工作壓力、速度、溫度、介質是選型基礎。高壓、高速首選聚氨酯;高溫、耐化學則考慮FKM/HNBR。

尺寸匹配:精確測量并匹配溝槽尺寸、軸徑/孔徑及配合公差。間隙過大會導致擠出失效,過小會導致摩擦過大和安裝困難。

方向確認:安裝時,主密封唇必須朝向被密封的介質側(即壓力側),這是其發揮自密封作用的關鍵。

4.2 安裝與維護規范

安裝工具:必須使用專用安裝導套或錐形工具,避免在安裝過程中鋒利的螺紋或臺階刮傷、切割密封唇口。

溝槽清潔:確保溝槽無毛刺、鐵屑、雜質,必要時進行倒角拋光處理。

潤滑:安裝前在密封圈和滑動表面涂抹與系統兼容的潤滑脂或工作介質,以保護密封圈并降低啟動摩擦。

孔軸兩用Y型圈,以其一“Y”多能、以巧設計的理念,完美平衡了密封性能、通用性與經濟性。它不僅是解決單一密封難題的零件,更是推動系統設計模塊化、維護簡單化的工程哲學體現。

【德龍密封溫馨提示】密封問題找德龍!密封件廠家,接受定制密封件,從設計到研發,從生產到測試,全系列服務。有更多想了解的信息可以直接聯系德龍密封,德龍產品專家竭誠為您服務!

電話/微信:13381546720